環境技術

地球環境への配慮

人が快適に過ごせる事だけでなく地球環境への配慮も忘れていません。

「脱プラスチック」と「脱有機溶剤」を目指し、植物由来の天然繊維材料やメッキ・塗装レス加飾の開発に取り組んでいます。

環境負荷物質ゼロへの取り組み

天然繊維材料

PP(ポリプロピレン)繊維50%と植物由来(ヘンプ、ケナフ)繊維50%を混合した材料です。このシート材料を加熱しコールドプレスする事により製品形状へ賦形します。従来製品と同等性能を有しながらプラスチックの使用量を50%低減する事が可能です。また植物由来繊維はPPよりも比重が軽いため軽量化も可能となります。

環境負荷物質低減技術

自動車用内装部品の接着剤無溶剤化・原着加飾成形など、環境負荷物質低減のための技術開発に取り組んでいます。

原着成形技術

金属調等の加飾部品を射出成形のみで表現する事が可能な技術です。加飾部品にはメッキや塗装の工法を用いられる事が一般的ですが、それらの工法には有機溶剤等の環境負荷物質が使用されるため人体への影響だけでなく地球環境へも悪影響を及ぼします。この技術はそれらの物質を低減できるだけでなく、メッキや塗装の工程を廃止できるためコスト削減も可能となります。

1STEP成形工法 縫製加飾ヘッドライニング

縫製加飾を行っている従来のヘッドライニングでは、縫製糸切れ、ミシン部からの表皮切れ等の問題から基材成形と縫製した表皮の貼付けを別々に行う、「2STEP成形」を行っています。当社では独自の技術開発により、基材と表皮を重ねて同時に成形する、「1STEP成形」が可能になりました。これにより、表皮構成の単純化や貼付けに低VOC※1接着材の使用が可能となり、軽量化と低VOC化を達成しました。また、縫製加飾を高い位置精度で行う技術の開発によりデザイナーの意図に沿った加飾が可能となりました。

Volatile Organic Compounds(揮発性有機化合物)

無溶剤化(脱有機溶剤)

車両内装の材料貼り合わせ用接着剤には、多くの場合に有機溶剤※1を用いています。有機溶剤は使い勝手が良いですが、環境・人体には悪影響を及ぼします。

揮発性有機化合物(Volatile Organic Compound)のことで、接着剤・洗浄剤などに含まれるトルエン・キシレンなどが代表的な物質です。現在、グローバルで有機溶剤の使用制限が非常に厳しくなっています。

省エネルギー

軽量化技術

発泡成形・薄肉射出成形・KSP成形・軽量ラゲッジフロアの開発など、内装樹脂部品の材料や、工法を見直すことで部品の軽量化を図り、車両の燃費向上に貢献しています。

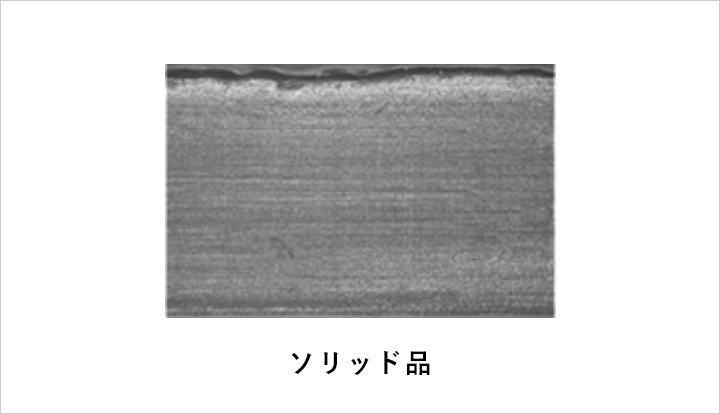

発泡成形

発泡成形するための化学発泡材を利用し、カウンタープレッシャー工法により、軽量化と耐傷付き性能を向上した射出成形工法です。

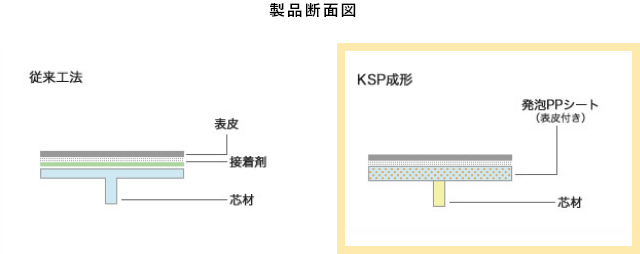

KSP成形 (Kasai Synchro Press Molding)

断熱技術

自動車の冷房・暖房をコントロールするエアコンシステムには、大きな電力が使われるため、断熱効果を高め、車室内外の熱の伝導を遮断する技術が求められています。KASAIは、遮熱ヘッドライニング・遮熱ドアトリム・熱反射表皮など、熱損失への影響の大きい内装トリム部品に対し、断熱効果を高める研究を進めています。

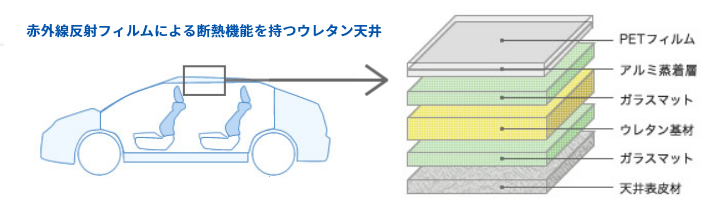

遮熱ヘッドライニング

ヘッドライニング裏面に熱線反射機能を持たせることにより、車室内や車外からの遮熱性を高め、夏場は車体パネルからの熱線を反射し冷房効果を向上し、冬場はヘッドライニングから車体への放射熱を減らし暖房効果を向上します。

省エネルギー、軽量かつ低コストを実現したヘッドライニングです。

省資源

リサイクル技術

自動車内装部品に対する材料の再利用を促進するために、ハイパピア(リサイクルPP&PET)成形・リサイクルPP材・工程内リサイクルなど、リサイクル技術の開発に取り組んでいます。KASAI独自のリサイクル技術「ハイパピア」は、使用済み繊維PETと樹脂PPとの複合成形素材で、成形性・剛性・リサイクル性に優れた画期的な素材として、自動車内装部品のみならず、物流業界等他の産業でも幅広く活用され、高い評価を頂いています。

ハイパピア

使用済みPET繊維とPP樹脂との複合素材を押出し成形したシートを利用し、成形性・剛性・リサイクル性に優れた画期的な素材として、トランクトリムなど内装部品の基材として活用しています。