製品設計 (KIS)

KIS

(Kasai Innovation System)

それは、独自の次世代技術。

自動車メーカー各社でグローバルに進む開発期間短縮の要請にお応えするために開発された内装部品開発システムです。

KISについて

開発フェーズでは、ドアトリム部品などを対象にした製品造りに関する数々のノウハウを標準化し、開発の半自動化(CADでの3Dテンプレート)を可能にしました。その結果、製品設計から金型製作までを一気通貫で開発・生産準備ができるようになり、開発期間短縮を実現しました。

金型製作フェーズでは、DATAでの切削技術を追求することにより、従来より少ない職人にて、かつ短期間で切削金型加工を実現できるようになりました。つまり、従来よりも格段に早く・安定した品質の部品をお客様に提供することを実現すると共に、初回納入時の寸法合格率100%という高品質で安定した金型づくりを追及しています。

製品設計から金型製作までを支援するKISシステム

製品設計

製品設計は、お客様の仕様条件と当社の加工要件を満たすために検討し、3Dテンプレートを用いて製品形状を作成します。

その3Dテンプレートは、半自動化で形状が作成され、設計工数低減と設計品質の向上に役立っています。

3D半自動設計システム(3Dテンプレート)

-

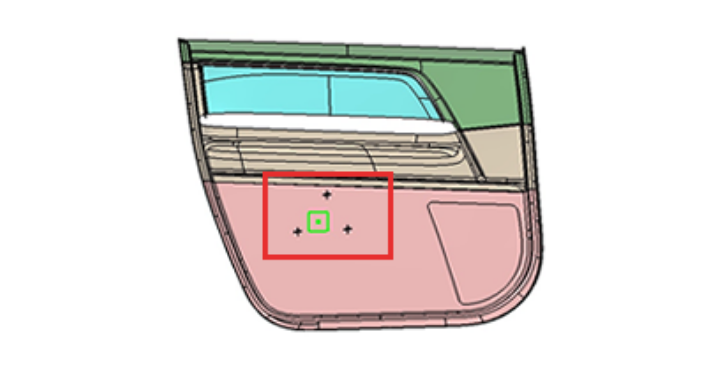

01 3Dテンプレートの手順紹介

ドアトリムの赤枠内に車体固定形状(構造物)のテンプレートを貼る手順を紹介します。

-

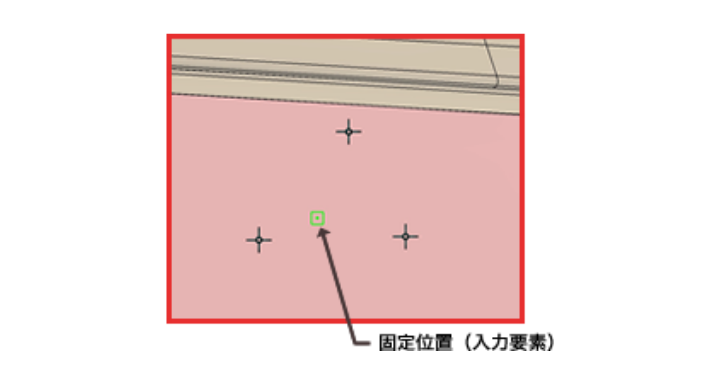

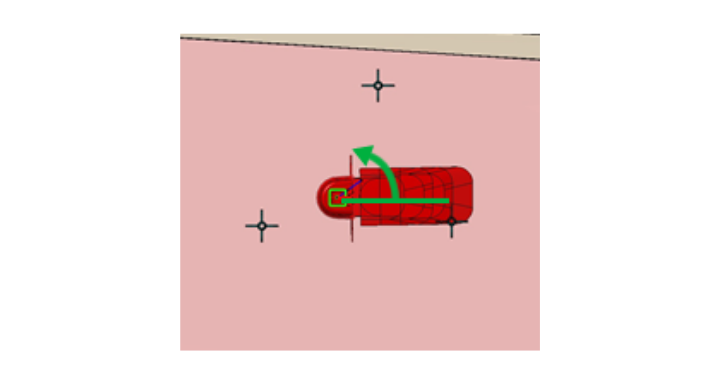

02 固定位置(入力要素)の作成

車体固定形状を作成した場合、1から形状は作らずテンプレートを使用するために必要な情報(入力要素)を作成します。

図の場合は固定位置の点を作成します。 -

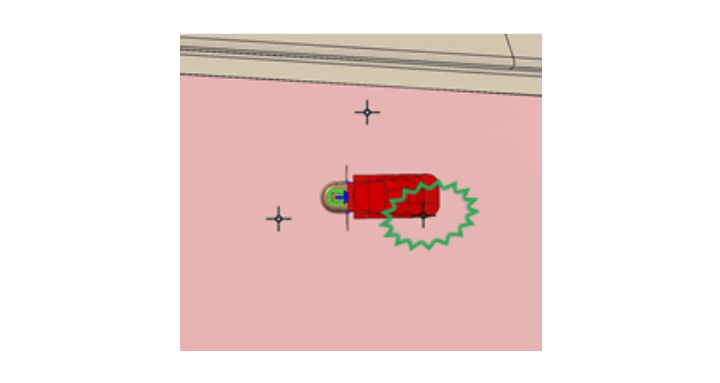

03 形状の自動作成

作成した固定位置(入力要素)に対してテンプレートを使用すると、形状が自動で作成されます。

図の位置ではテンプレートの初期作成位置が、他の構造物と干渉しています。 -

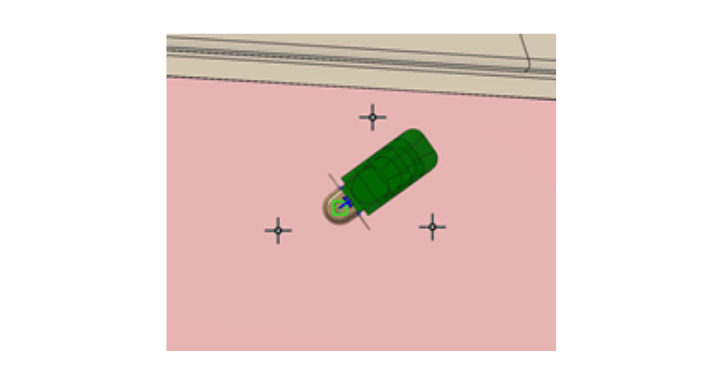

04 形状の成立性検討

テンプレートで作成された形状は、設計要件・金型要件・生産技術要件などの条件に合わせて様々な調整を行うことができます。

図の場合は構造物に干渉しない適正な位置に角度を調整します。 -

05 検討終了

角度を調整したことにより、形状の位置が変更されます。

1から車体固定形状を作成するよりも半自動化で形状が作成されるので、設計工数低減と設計品質の向上に役立っています。

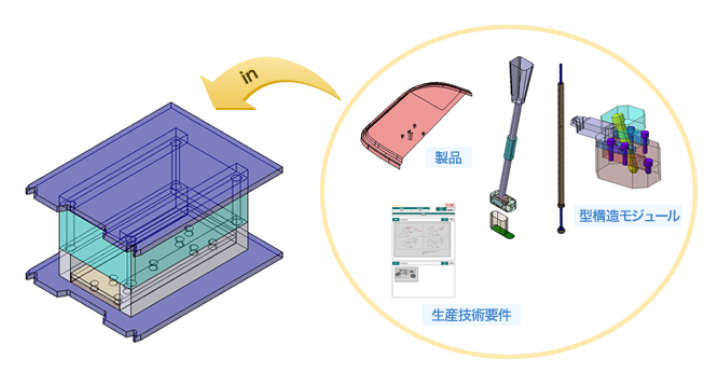

生産技術

生産技術は、製品設計から受け渡されたデータをもとに、簡易的な型構造モジュール(SE TOOL)を用いて型の成立性を検討します。

それにより、開発段階での型構造の問題の潰しこみに役立っています。

3D金型成立性検討システム(SE TOOL)

-

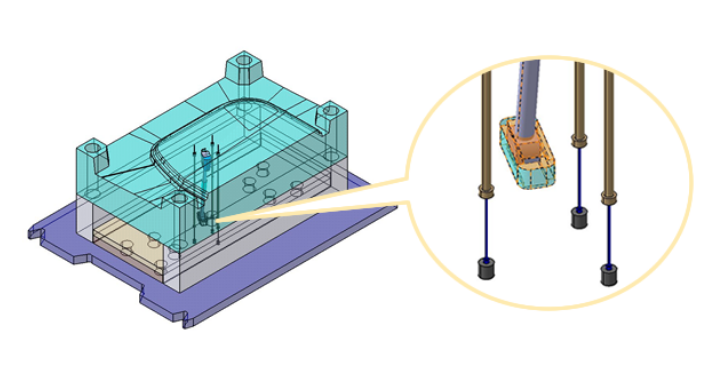

01 機構(構造物)選定

製品設計にて検討した製品形状をもとに生産技術要件から使用する型構造モジュールを選択します。

-

02 型構造の成立性確認

製品だけでは特定できない型構造の成立性の問題を、型構造モジュールを使用することで確認できます。

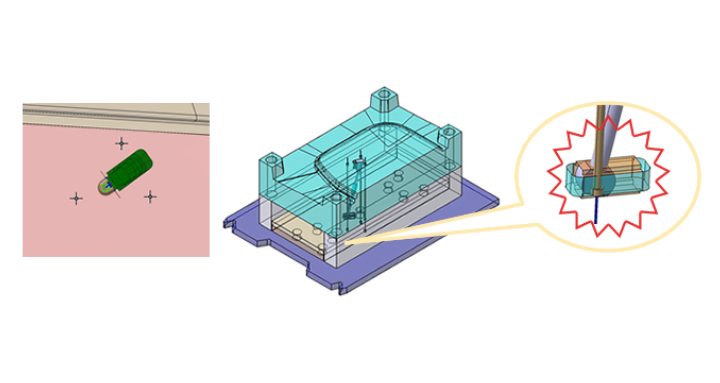

-

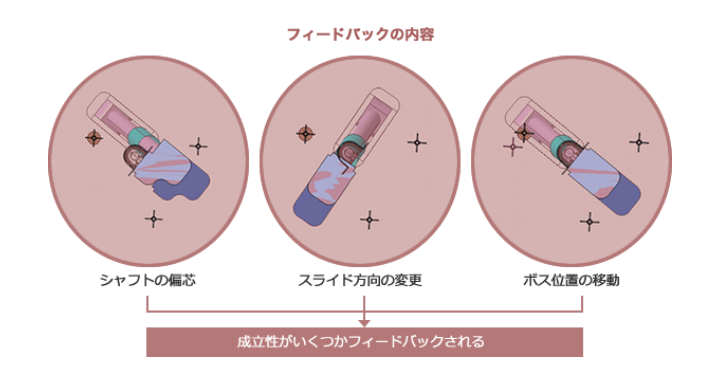

03 型成立性での問題点をフィードバック

型構造の成立性に問題があった場合、製品設計に型構造の変更や製品形状の変更依頼などのフィードバックを行います。

-

04 製品データの修正確認

フィードバックした内容が修正されているか確認します。この検討・フィードバックを繰り返すことによってデジタルロットでの問題の潰しこみが可能です。

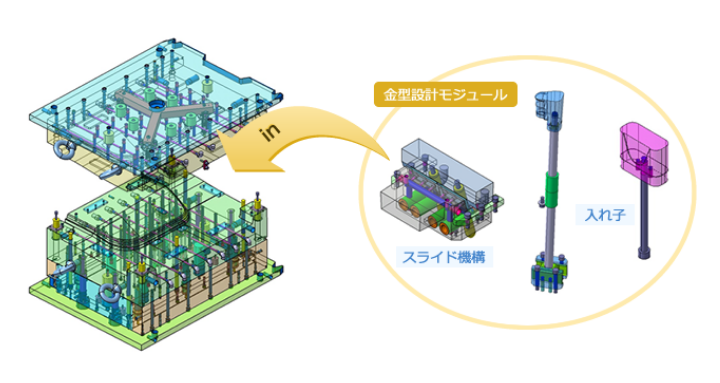

金型設計

金型設計は、生産技術から受け渡されたデータをもとに、金型マスターモデルと金型設計モジュール(3D半自動金型設計システム)を用いて金型の詳細設計を行います。金型マスターモデルと金型設計モジュールにより、金型設計期間を大幅に短縮するとともに、安定した品質の金型を製作することができます。

3D半自動金型設計システム(金型連動データベース)

-

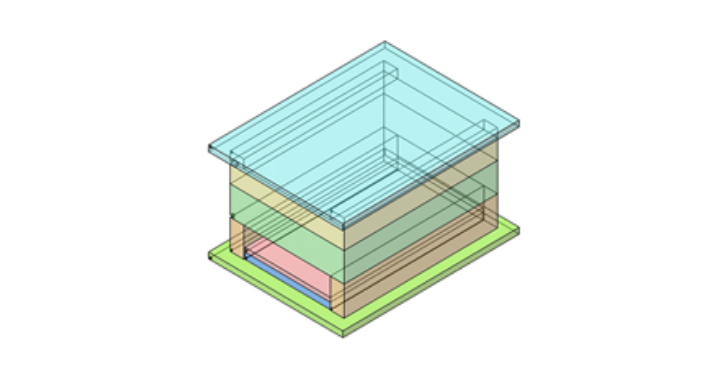

01 金型の仕様情報の入力

生産技術が検討した金型の仕様情報をパラメータ入力することで半自動的に金型のマスターモデルが作成されます。

-

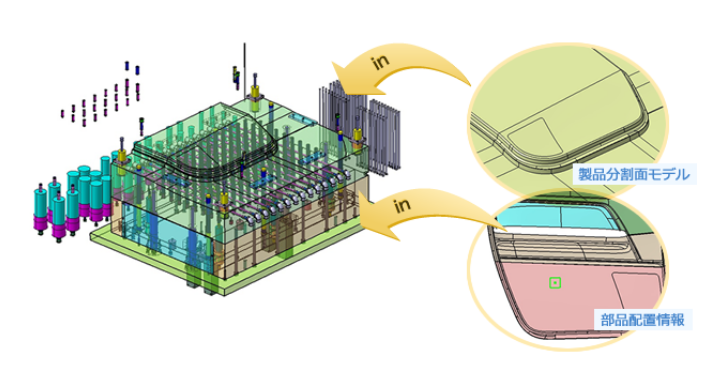

02 金型部品の自動配置

金型の製品分割面モデルと部品配置情報を入力することにより半自動で金型構想の設計ができます。

-

03 金型の詳細設計

さらに必要な金型部品を配置し、パラメトリックに寸法や位置、形状を調整することにより金型の詳細設計を行います。これにより、金型設計期間を大幅に短縮するとともに、安定した品質の金型を製作することができます。